В погоне за наилучшим качеством реза путем выбора подходящей комбинации газа и силы тока

Как производители могут оптимизировать качество плазменной резки металла?

При использовании автоматизированной плазменной резки крайне важно стабильно получать геометрически точные детали, с минимальной косиной реза и минимальным образованием окалины или вообще без нее. Автоматизированные системы плазменной резки могут производить точную резку деталей с использованием различных комбинаций газов, но на качество конечного продукта влияет то, что находится в определенной поверхностной зоне металла.Различные комбинации газов по-разному реагируют с кромкой разрезаемого металла и влияют на свариваемость поверхности. Выбор подходящей комбинации газов и силы тока для разных типов и толщин материалов является ключом к обеспечению высокого качества сварных швов. Газы, которые можно использовать для автоматической плазменной резки, зависят от типа используемого плазмотрона.

Системы с моногазовыми плазмотронами

Недорогие автоматизированные системы для плазменной резки оснащены плазморезами, предназначенными для резки всех типов металлов с использованием сжатого воздуха из цеховой системы. Этот тип системы плазменной резки стал чрезвычайно популярным среди производителей металла, выполняющих небольшие и декоративные работы по металлу, а также относительно мелкосерийное производство.Однако качество резки, обеспечиваемое воздушно-плазменной резкой, может быть ниже, чем требуется для более точного или серийного производства. Например, поверхность стальной пластины, разрезаемой воздухом, часто содержит большое количество растворенных нитридов. Воздух в сети состоит примерно на 78% из азота и на 21% из кислорода. Когда в процессе последующей дуговой сварки наплавляемый металл наносится непосредственно на необработанную поверхность реза, нитриды часто задерживаются внутри сварного шва по мере затвердевания металла — шлифовка поверхности кромки реза перед сваркой устраняет проблему азотирования.

Когда воздушной плазмой режется алюминий, поверхность реза сильно окисляется и выглядит очень зернистой. Такая поверхность реза алюминия перед сваркой обязательно требует шлифовки. Поверхность реза нержавеющей стали также сильно окисляется. Поверхность будет темно-серой и покрытой коркой из-за образования оксидов никеля. Такие поверхности не поддаются сварке без предварительной шлифовки.

Баллонные газы, такие как азот или азот/водород (95 % азота/5 % водорода), можно использовать с некоторыми горелками для обработки цветных металлов для улучшения качества поверхности резки. Однако требуемый общий расход для моногазового плазмореза на 125 ампер составляет целых 260 л/мин. Это увеличит затраты на газ, потому что стандартный баллон с газом опустеет за 36 минут.

Плазменные системы, оснащенные моногазовыми резаками, имеют значительно более короткий срок службы расходных материалов для плазменной резки (электродов, сопел и др.) и тем самым более высокие эксплуатационные расходы, чем плазменные системы, оснащенные двухгазовыми плазмотронами с жидкостным охлаждением. Воздушно-плазменные системы не оснащены долговечной технологией (Long Life).

Системы с двухгазовыми плазмотронами

Системы прецизионной плазменной резки для крупносерийного производства оснащены двухгазовыми плазмотронами с жидкостным охлаждением, сложными автоматическими системами подачи газа и выбором процесса резки. Технологические карты резки, встроенные в ЧПУ, регулируют параметры резки и выбирают необходимые газы в зависимости от выбранного материала и толщины разрезаемого металла.Кроме того, большинство таких систем оснащены технологией, которая линейно регулирует силу тока и расход газа в начале и в конце каждой резки. Это обеспечивает стабильную производительность резки и значительно продлевает срок службы расходных материалов. Без подобной технологии качество резки значительно меняется в течение срока службы комплекта расходных материалов.

Тип, толщина разрезаемого металла и свариваемость поверхности реза, необходимые для определения рекомендуемых комбинаций газов.

Резка низкоуглеродистой стали

Комбинации газов.

Плазменная, лазерная и газокислородная резка используют кислород для резки стали. Все три процесса оставляют на поверхности реза очень тонкую пленку оксида железа. Эта пленка легко удаляется абразивной обработкой. Однако если пленку не снять, краска, нанесенная на поверхность реза, может просто отслоиться (см. рис.).

Сила тока, Толщина.

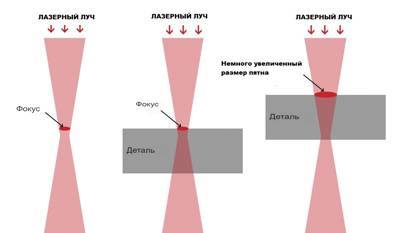

Выбор подходящей силы тока для резки в зависимости от толщины материала так же важен для получения отличных результатов плазменной резки, как и выбор подходящего газа (см. таблицу).|

Сила тока, Ампер |

Газ плазмы |

Защитный газ |

Диапазон толщины металла, мм |

Затраты на газ |

Результат |

|

30 |

Кислород |

Кислород |

2,5 – 3, 5 |

Низкие |

Отличные рез и свариваемость |

|

50 |

Кислород |

Воздух |

3, 5 – 5,0 |

Низкие |

Отличные рез и свариваемость |

|

80 |

Кислород |

Воздух |

5,0 – 10,0 |

Низкие |

Отличные рез и свариваемость |

|

130 |

Кислород |

Воздух |

6,5 – 12,5 |

Низкие |

Отличные рез и свариваемость |

|

170 |

Кислород |

Воздух |

10,0 – 16,0 |

Низкие |

Отличные рез и свариваемость |

|

300 |

Кислород |

Воздух |

16,0 – 25,0 |

Низкие |

Отличные рез и свариваемость |

Резка нержавеющей стали

Комбинации газов.

Для резки общего назначения большинство автоматизированных прецизионных плазменных систем предназначены для резки нержавеющей стали толщиной до 38 мм в азоте. В качестве защитного газа может использоваться азот или заводской сжатый воздух. Рез должен быть без верхней и нижней окалины, иметь относительно гладкую поверхность и минимальный скос.Если сварочный шов должен наноситься непосредственно на поверхности реза металла толщиной до 10 мм, такие газы, как смесь плазмы F5 (95% азота/5% водорода) и защита азотом, скорее всего, приведут к получению пригодного для сварки реза. Также потребуется шлифовка поверхности. Некоторые плазменные системы имеют функцию, которая может смешивать аргон, водород и азот для получения индивидуальных смесей плазменных газов в зависимости от толщины и силы тока резки.

Для резки листового металла толщиной от 10 до 38 мм смеси плазмообразующих газов аргон/водород/азот с защитой азотом дают превосходные результаты. Края, разрезанные с помощью этой комбинации газов, обычно очень гладкие, прямые и имеют золотистый цвет. Некоторые системы могут использовать азотную плазму и водопроводную воду в качестве защиты. Процесс резки в азоте/воде позволяет получить очень ровную свариваемую кромку при низких затратах на резку нержавеющей стали до 38 мм.

На фото показаны репрезентативные образцы резов из нержавеющей стали с использованием различных комбинаций газов. Вверху слева — резка нержавеющей стали с использованием азотной плазмы и азотной защиты; вверху справа — резка нержавеющей стали с использованием плазмы F5 и азотной защиты; в левом нижнем углу резка нержавеющей стали с использованием азотной плазмы и водяной защиты; а в правом нижнем углу показан разрез нержавеющей стали с использованием аргоновой/водородной/азотной плазмы с азотной защиты.

Обратите внимание, что комбинации газов, такие как F5 с азотной защитой и смесь аргон/водород/азотная с азотной защитой, требуют узкого диапазона параметров резки (скорости и напряжения) для получения оптимальных результатов. Могут потребоваться некоторые корректировки этих параметров.

Сила тока, Толщина.

Как и в случае с низкоуглеродистой сталью, выбор подходящей силы тока для резки одинаково важен для получения отличных результатов плазменной резки (см. таблицу).|

Сила тока, Ампер |

Газ плазмы |

Защитный газ |

Диапазон толщины металла, мм |

Затраты на газ |

Результат |

|

40 |

N2 (Азот) |

N2 (Азот) |

2,5 – 3, 5 |

Средние |

Хороший вид, не поддается сварке, сухая резка |

|

60 |

N2 (Азот) |

N2 (Азот) |

3, 5 – 5,0 |

Средние |

Хороший вид, не поддается сварке, сухая резка |

|

60 |

N2 (Азот) |

H20 (вода) |

3, 5 – 5,0 |

Низкие |

Отличный вид, хорошая свариваемость, мокрая резка |

|

60 |

F5 |

N2 (Азот) |

3, 5 – 5,0 |

Высокие |

Отличный вид, хорошая свариваемость, сухая резка |

|

80 |

N2 (Азот) |

N2 (Азот) |

5,0 – 10,0 |

Средние |

Хороший вид, не поддается сварке, сухая резка |

|

80 |

N2 (Азот) |

H20 (вода) |

5,0 – 10,0 |

Низкие |

Отличный вид, хорошая свариваемость, мокрая резка |

|

80 |

F5 |

N2 (Азот) |

5,0 – 10,0 |

Высокие |

Отличный вид, хорошая свариваемость, сухая резка |

|

130 |

N2 (Азот) |

N2 (Азот) |

10,0 – 12,5 |

Средние |

Хороший вид, не поддается сварке, сухая резка |

|

130 |

N2 (Азот) |

H20 (вода) |

10,0 – 12,5 |

Низкие |

Отличный вид, хорошая свариваемость, мокрая резка |

|

130 |

Ar2-H2-N2 |

N2 (Азот) |

10,0 – 12,5 |

Высокие |

Отличный вид, хорошая свариваемость, сухая резка |

|

170 |

N2 (Азот) |

N2 (Азот) |

12,5 – 16,0 |

Средние |

Хороший вид, не поддается сварке, сухая резка |

|

170 |

N2 (Азот) |

H20 (вода) |

12,5 – 16,0 |

Низкие |

Отличный вид, хорошая свариваемость, мокрая резка |

|

170 |

Ar2-H2-N2 |

N2 (Азот) |

12,5 – 16,0 |

Высокие |

Отличный вид, хорошая свариваемость, сухая резка |

|

300 |

N2 (Азот) |

N2 (Азот) |

19,0 – 38,0 |

Средние |

Хороший вид, не поддается сварке, сухая резка |

|

300 |

N2 (Азот) |

H20 (вода) |

19,0 – 38,0 |

Низкие |

Отличный вид, хорошая свариваемость, мокрая резка |

|

300 |

Ar2-H2-N2 |

N2 (Азот) |

19,0 – 38,0 |

Высокие |

Отличный вид, хорошая свариваемость, сухая резка |

В этой таблице приведены рекомендации по силе тока и толщине материала для резки нержавеющей стали. Исходя из таблицы видно, что необходимо выбирать комбинации газов с высокой стоимостью газа только тогда, когда требуется получать хорошо свариваемую кромку. Некоторые комбинации газов создают кромки, которые требуют абразивной шлифовки под сварку.

Резка алюминия

Комбинации газов.

Для резки общего назначения большинство автоматизированных прецизионных систем плазменной резки режут алюминий до 38 мм, используя либо сжатый воздух в цеховой системе, либо азотную плазму. В качестве защитного газа используется азот или заводской сжатый воздух. Опять же, рез должен быть свободен от верхней и нижней окалины и иметь относительно гладкую поверхность с минимальным скосом. Однако поверхность среза, вероятно, будет сильно окисленной, шероховатой и довольно зернистой. Для сварки поверхности реза потребуется шлифовка.Плазмообразующую смесь аргон/водород/азот и защиту азотом, обеспечивающие превосходные результаты, необходимо использовать только в том случае, если сварной шов будет наноситься непосредственно на поверхности реза от 6 до 38 мм для получения гладких, ровных и поддающихся сварке кромок. Некоторые системы допускают защиту азотом и водой. Для резки листового металла толщиной до 38 мм, защита из азота или воды позволяет получить ровную свариваемую кромку по низкой цене.

На фото показаны репрезентативные образцы резов из алюминия с использованием различных комбинаций газов. Вверху слева — резка алюминия с использованием воздушной плазмы и воздушной защиты; вверху справа — резка алюминия с использованием плазмы азотной и азотной защиты; в левом нижнем углу резка алюминия с использованием азотной плазмы и водородной/кислородной защиты; а в правом нижнем углу показан разрез алюминия с использованием аргоновой/водородной/азотной плазмы с азотной защитой.

Сила тока, Толщина.

Опять же, как и в случае с резкой нержавеющей стали, выбор подходящей силы тока столь же важен для получения превосходных результатов плазменной резки, как и сочетание газов.Получение оптимальных результатов резки

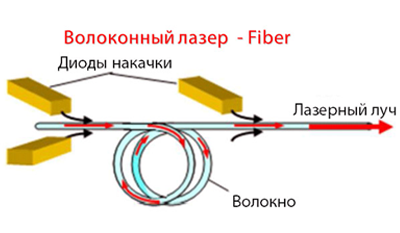

Производства, использующие плазменную резку, также будут конкурировать с процессами лазерной и гидроабразивной резки. Сегодня клиенты требуют от производителей, чтобы детали, вырезанные плазмой, были точными с минимальной фаской, имели малую или совсем не имели окалину и также чтобы были свариваемые кромки.Технология резки профильного металла за последние 50 лет претерпела невероятные изменения. Большинство предприятий, выполняющих плазменную резку, оборудованы прецизионными плазменными системами высокого уровня. Производители прецизионного плазменного оборудования продолжают инвестировать в свое стремление к постоянному совершенствованию плазменной резки, чтобы оставаться конкурентными с другими более новыми процессами резки.

Разнообразие вариантов газа, которые можно использовать с системами плазменной резки, позволяет производителям выбирать газ, наиболее подходящий для каждого конкретного применения. Изготовители должны оценить требуемый результат резки, прежде чем решить, какая комбинация газов наиболее подходит для этой работы.

- Комментарии