Для чего нужны мощные волоконные лазеры для резки?

История мощных волоконных лазеров - это история сокращения времени процесса лазерной резки. Вот почему мы видим, что производители изделий из металла покупают один станок для лазерной резки высокой мощности, чтобы заменить два или даже три старых лазера. Они могут изготавливать детали на одном лазере быстрее и дешевле, чем когда-либо ранее.

Не только резка заготовок большой толщины, но также сокращение времени

Не нужно быть экспертом в технологии резки волоконным лазером, чтобы знать, что если с помощью лазера мощностью 4 кВт можно разрезать пластину толщиной 6 мм, то с помощью лазера мощностью 8 кВт ее можно разрезать еще быстрее. А теперь подумайте, что можно сделать с помощью станка для лазерной резки на 12 кВт. А как насчет 15 кВт?

Такие мощности доступны сегодня производителям изделий из металла, но было бы неправильно сосредоточиваться исключительно на резке толстого металла с помощью этих новых мощных волоконных лазеров. Станки мощностью 10, 12 и даже 15 кВт могут делать гораздо больше, чем просто резать толстые заготовки, даже если это первое, что приходит в голову изготовителю изделий из металла, когда он говорит об этих мощных станках. Реальность такова, что подавляющее большинство компаний по производству металлопродукции обрабатывают металл толщиной 6 мм или меньше. Есть не так много производств, где требуется лазерная резка очень толстого металла специального назначения для чего-то вроде ядерных реакторов. Таких областей применения не так много.

С чего все начиналось

В середине 2000-х годов мощные станки для резки с помощью лазера на углекислом газе (CO2) стали считать инструментом, необходимым для быстрой и эффективной обработки листа для создания комплектов брони для военных транспортных средств. Самодельные взрывные устройства представляли огромную угрозу, и эти броне комплекты защищали военнослужащих так, как не могли этого сделать обычные транспортные средства.

Всего несколько лет спустя дебютировала технология волоконного лазера, и к середине этого десятилетия скорость ее внедрения резко возросла. Не беспокоясь о чистке зеркала или линзы, проверке сильфона и выравнивании луча, производители нашли новый инструмент, который требовал минимального обслуживания и стоил примерно половину стоимости эксплуатации системы на CO2.

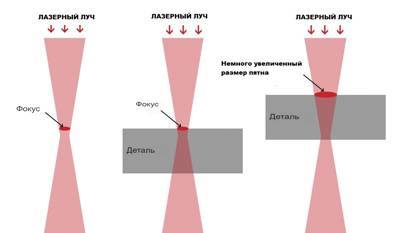

Волоконный лазер также создает длину волны луча, которая примерно в 10 раз короче, чем длина волны луча 10 микрон, характерная для резонатора на CO2. Это обеспечивает сфокусированный луч более высокой плотности, который в сочетании с более высокой степенью поглощения приводит к скорости резания, которая значительно превосходит скорость CO2-лазера, особенно при толщине материала менее 6 мм.

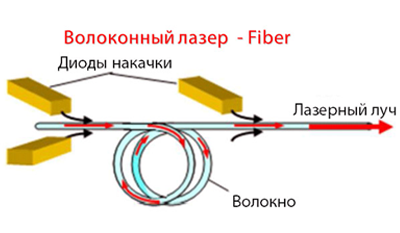

Используя технологию волоконного лазера, производители могут увеличивать мощность своих станков, добавив дополнительные лазерные модули (в этих модулях свет, излучаемый полупроводниковыми диодами, возбуждается в волоконной оптике, легированной иттербием, до тех пор, пока не будет получен лазер. Все модули соединены с активным волокном, которое затем используется для доставки лазерного луча.) Вот почему недавний рост мощности произошел так быстро: с чисто технологической точки зрения увеличить мощности не сложно. Фактически, мощность современных систем волоконной лазерной резки и сварки в некоторых случаях может превышать 100 кВт.

Причина, по которой производители не имеют в своих цехах систем на 100 кВт, заключается в том, что системы доставки пучка просто не могут выдержать такую большую мощность. Вот почему проводится так много исследований в области проектирования режущих головок. Каждый производитель систем лазерной резки стремится создать надежную режущую головку, которая может доставлять луч волоконного лазера в течение продолжительного времени в тяжелых условиях резания, что более чем вероятно при резке толстых материалов.

В последние годы те же производители станков разработали оптику режущей головки, которая позволяет регулировать размер луча во время резания. Благодаря развитию этой технологии, машины с волоконным лазером перестали быть исключительно инструментом для резки тонкого листового металла.

Что мощные волоконные лазеры означают для производственного цеха

Итак, насколько мощный волоконный лазер нужен производителю? Компания должна смотреть на типичный диапазон толщины, который характерен для 80 процентов ее работы. Если этот диапазон небольшой, то лазер мощностью 15 кВт вряд ли понадобится. (Даже если бы в цеху был волоконный лазер мощностью 15 кВт, он бы работал на мощности, пониженной до 6 кВт и резал этот тонкий материал с очень высокой скоростью и с низкими затратами.)

Вот несколько общих правил резки обычных металлов, таких как сталь, нержавеющая сталь или алюминий:

- До 5 мм – лазер мощностью от 6 до 8 кВт

- От 5 до 20 мм - от 8 до 10 кВт

- Более 20 мм - от 8 до 15 кВт

Имейте в виду, что производитель с мощным станком может производить больше деталей в час, а стоимость деталей резко падает с увеличением мощности. Но это происходит только в том случае, если мощность станка для лазерной резки можно максимизировать достаточно быстро.

Что подразумевается под быстрой резкой?

По мере увеличения уровня мощности станка для резки с волоконным лазером, эксплуатационные расходы, вероятно, вырастут. Как правило, удвоение мощности увеличивает эксплуатационные расходы лазера на 20–30%. Вот почему так важно, чтобы волоконный лазер работал с максимальной эффективностью, чтобы можно было сократить время неполного цикла и компенсировать более высокие эксплуатационные расходы (защитный газ, электричество, расходники и комплектующие для лазера). Уменьшая время цикла, производитель может уменьшить влияние переменных и постоянных затрат и повысить доходность.

К счастью, волоконные лазеры работают быстро. Просто посмотрите, как они мчатся вверх и вниз по листу металла на выставке. К сожалению, большинство производителей не режут детали с длинными прямыми линиями. Они вырезают маленькие дырочки и необычные геометрические формы. В этой реальности производителю требуется быстрое ускорение, чтобы вовремя воспользоваться линейными скоростями машины.

Например, машина, которая ускоряется со скоростью 10 м/с2, легко уступает по производительности машине, которая ускоряется в два раза быстрее. Когда ускорение увеличивается вдвое, машине требуется половина времени и половина расстояния, чтобы достичь той же запрограммированной скорости.

Скорость, с которой станок может замедляться и ускоряться на поворотах и узких дугах, часто оказывает большее влияние на время цикла, чем мощность лазера или максимальная скорость станка. Таким образом, ускорение очень важно.

В качестве дополнительного примера рассмотрим лазерную резку алюминия толщиной 15 мм с помощью лазера мощностью 4 кВт, который может резать со скоростью около 60 метров в минуту. Если производитель вырезает линию длиной 8 см станком с минимальным ускорением, то лазер мощностью 4 кВт никогда не разгонится до своей максимальной скорости резания, прежде чем начнет замедляться. Между тем, машина с максимальным ускорением достигнет своей максимальной скорости резания на расстоянии в шести сантиметров из восьми.

При обсуждении эффективности резания также полезно учитывать скорость ускоренного хода и ускорение. Это включает движение режущей головки, когда лазер не используется, что составляет от 15 до 25 процентов движения режущей головки по каждому листу. Станки с более высокими скоростями ускоренного хода, превышающими 300 метров в минуту, требуют высокого ускорения для использования высоких скоростей ускоренного хода.

Максимальное использование времени на смену заготовки

Конечно, время обработки заготовки на станке для резки волоконным лазером во многом зависит от способности системы загружать листы и выгружать вырезанные детали и каркасы. Изготовитель не получит преимущества по времени производственного цикла, если ему придется ждать несколько минут, пока не произойдет замена заготовки.

Многие предлагаемые сегодня устройства смены поддонов были разработаны для работы с CO2-лазерами, которые работают гораздо медленнее по сравнению с волоконными лазерами. Скорее всего, они используют гидравлику, и на замену листа может потребоваться от 35 до 50 секунд.

Самые современные устройства смены поддонов основаны на сервоприводе и могут заменить поддон менее чем за 10 секунд. Если в процессе производственной операции обычно листы меняются от шести до десяти раз в час, то современное устройство смены поддонов может добавить от одного до двух часов резки в неделю, что в противном случае было бы недоступно при более медленной технологии обработки металла.

Эта автоматизация погрузки и разгрузки очень важна. Производитель, который может отрезать и снять лист или пластину и заменить их за секунды, получает от своей машины для резки с волоконным лазером максимальную производительность. В свою очередь тот, кто может резать быстрее, но все еще испытывает простои, связанные с медленным перемещением материала, простаивает лазер без причины.

Когда дело доходит до выбора технологии смены поддонов, производитель должен выбрать такую, которая может обрабатывать самые толстые и тяжелые заготовки, которые он обрабатывает. Типичная пластина толщиной 25 мм, размером 3 на 1,5 метра весит 950 кг. В большинстве цехов устройства смены поддонов мощностью в 1 тонну должно быть достаточно. Для всего, что превышает эти размеры, требуется сверхмощная система, предназначенная для работы с гораздо более тяжелыми грузами.

Мощные лазеры нужны всем?

Не всем производителям металла нужен мощный лазер, особенно если у вас недостаточно работы, чтобы загрузить имеющийся станок для лазерной резки. Например, если цех лазерной резки загружен только на половину рабочей смены, и не ожидается, что эта рабочая нагрузка вырастет, то оплата более мощного лазера для сокращения рабочей нагрузки до четверти смены, скорее всего, не принесет хорошей отдачи по инвестициям.

Но если производитель изделий из металла максимально использует свои текущие возможности лазерной резки и возможно хочет добавить еще одну смену, ему определенно следует обратить внимание на высокомощные лазеры. Это особенно верно, если в данный момент используется более старая лазерная технология.

Сегодняшние мощные режущие станки с волоконным лазером могут заменить два или три старых лазера. В то время как производители испытывают трудности с поиском надежных и опытных операторов на станок, можно инвестировать в быстрый и эффективный лазер и сократить количество необходимых операторов, направляя их на другие важные рабочие места в цехе.

Станки для резки с волоконным лазером будут продолжать расти в мощности, если режущая головка и технология обработки материалов смогут соответствовать этому росту мощности. Производители воспользуются преимуществом мощности, если смогут прокормить эти ненасытные режущие машины. Толстый или тонкий материал, значения не имеет.

- Комментарии